VIN-Prüfung vor dem Kauf: −20 % carVertical

VIN-Prüfung vor dem Kauf: −20 % carVertical

Beim Gebrauchtwagenkauf ist es wichtig, Unfallfolgen rechtzeitig zu erkennen. Karosseriearbeiten lassen sich oft optisch perfekt kaschieren. Der zuverlässige Weg zur Wahrheit ist die Lackschichtdickenmessung. Wir setzen das Messgerät regelmäßig bei Suchen in ganz Deutschland ein (besonders im Raum Berlin/Brandenburg), um unseren Kund:innen eine transparente Fahrzeughistorie zu sichern. In Anzeigen steht häufig „unfallfrei“, doch der Begriff ist dehnbar: kleine Reparaturen gelten oft „nicht als Unfall“, und unseriöse Anbieter verschweigen manches. Eigene Messung oder ein Profi-Check ist daher der sicherste Weg.

Warum ein Lackschichtdickenmesser beim Karosserie-Check?

Das Gerät misst die Dicke der Lackschicht. Es gibt magnetische (einfach, ungenau), elektromagnetische (genauer, für Stahl & Aluminium) und Ultraschall-Messgeräte (teurer, können auch auf Kunststoff messen). Für die meisten Vorkauf-Checks reicht ein kompaktes Fe/Al-Elektromagnetgerät.

Ab Werk ist der Lack gleichmäßig. Typisch sind ca. 90–160 µm (lokal bis ~180–200 µm). Deutlich höhere Werte deuten auf Nachlackierung, vielfache Erhöhung auf Spachtel. Nachlackierung allein ist kein Ausschluss (Kratzer, Hagel), aber Spachtel und „dicke Schichten“ an tragenden Teilen sind Warnzeichen und erfordern Geometrie- und Historienprüfung. In Zweifelsfällen hilft die OBD-Diagnose (z. B. Airbag-Auslösungen, Steuergeräte-Fehler).

Aus der Praxis: Ein optisch perfektes Auto zeigte ~800 µm am Dach – unter dem Lack steckte eine dicke Spachtelschicht. Später stellte sich ein Überschlag heraus.

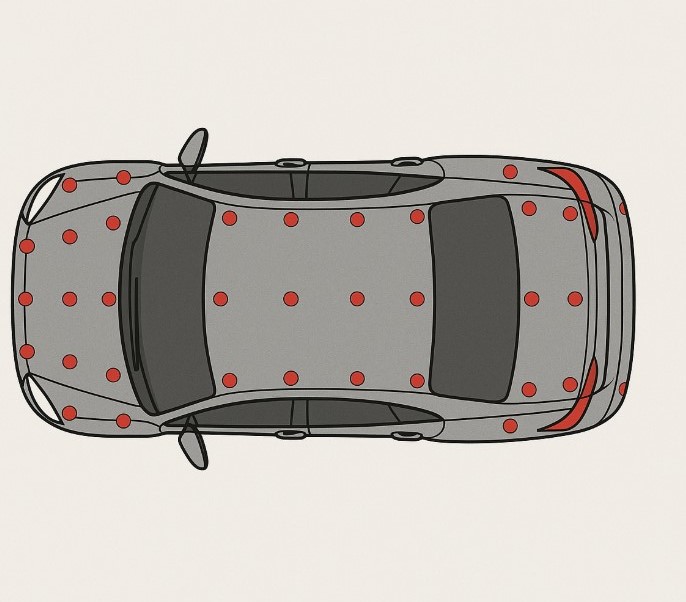

Wo und wie richtig messen

- Kalibrierung. Nach Anleitung mit Referenzplatten – nur so stimmen die Werte.

- Pro Bauteil mindestens 5 Punkte (Ecken + Mitte) und je 2–3 Messungen pro Punkt – Mittelwert notieren.

- Sensor senkrecht und plan auf saubere Fläche setzen: Neigung/Schmutz erhöht die Anzeige.

- Dach nicht vergessen. Werkslack dort oft 70–120 µm; Ausreißer sind verdächtig (Hagel/Überschlag).

- A-/B-/C-Säulen und Schweller prüfen. Sicherheitsrelevante Zonen – Reparaturspuren hier wiegen schwer.

- Materialien. Auf Alu ist Werkslack meist dünner; moderne Geräte zeigen Fe/Al. Erkennt der Sensor „Fe“ an einer eigentlich Alu-Haube: Teil wurde wohl getauscht.

- Kunststoff. EM-Geräte messen nicht; hier braucht man Ultraschall. Kosmetik an Kunststoff ist weniger kritisch.

Messwerte interpretieren

- ~200+ µm: wahrscheinlich Nachlackierung (inkl. extra Klarlack). Bereich genauer ansehen.

- 300–500 µm: hohe Spachtel-Wahrscheinlichkeit, Reparatur. An tragenden Teilen besonders kritisch.

- 700–900 µm: sehr dicker „Schichtenkuchen“, starke Verformung wurde ausgeglichen. Spätere Risse/Abplatzungen möglich.

- 1000+ µm: fast sicher schwerer Unfallschaden. In der Regel Abstand nehmen.

Immer das Gesamtbild bewerten: Eine einzelne Stelle = Verhandlungshebel; eine „Kette“ hoher Werte auf benachbarten Teilen (Kotflügel+Tür+Säule) = Hinweis auf größeren Einschlag.

Weitere Indikatoren für verdeckte Arbeiten

- Farbunterschiede: Ton/Glanz/Oberflächenstruktur (Orangenhaut, Läufer).

- Demontagespuren: abgeplatzter Lack an Schrauben von Kotflügeln, Türscharnieren, Haubenschlössern.

- Unsaubere Spaltmaße: Asymmetrien deuten auf gezogene/verschobene Geometrie.

- Glas & Leuchten: Produktionsjahr sollte zum Fahrzeug passen.

- Längsträger & Boden: frische Nähte/Dichtmasse, ungleichmäßige Korrosion = Reparaturspuren.

Der Lackschichtdickenmesser ist ein Werkzeug, kein Urteil. Ein Profi verknüpft Messwerte mit optischer und juristischer Prüfung, um eine klare Empfehlung zu geben.

Auto in Deutschland kaufen? Wir prüfen Karosserie & Historie für dich

Das Sicher-Check Team arbeitet in Berlin, Potsdam und bundesweit. Du bekommst:

- 🔎 Dokumenten- & Historiencheck (VIN-Berichte, Schadensfotos, Laufleistungen).

- 🧲 Lackmessung je Bauteil nach 5-Punkte-Schema.

- 💻 OBD-Diagnose, Fehlerspeicher, Probefahrt.

- 📝 Schriftliches Fazit „kaufen / nicht kaufen“ + Argumente für den Preis.

- 💬 Deutsch / Russisch / Polnisch / Ukrainisch.

- 💶 Transparente Preise und Anfrage über das Formular.

Bei Links und Bannern, die mit einem Stern (*) gekennzeichnet sind, handelt es sich um Affiliate-Links bzw. -Banner. Wenn Sie über einen solchen Link ein Angebot anfordern oder einen Vertrag abschließen, erhalten wir eine Provision vom jeweiligen Anbieter. Für Sie entstehen dadurch keine Nachteile und der Preis ändert sich nicht.

Orientierungswerte Lackdicke: Stahl vs. Aluminium

Durchschnittswerte – je nach Modell/Werk unterschiedlich. Immer innerhalb desselben Fahrzeugs vergleichen und auf „Ketten“ von Ausreißern achten.

| Material | Bauteil | Werkslack, µm | Zulässige Abweichung | Warnsignal | Kommentar |

|---|---|---|---|---|---|

| Stahl (Fe) | Kotflügel/Tür/Haube | 90–160 | bis ~180–200 | >220 — Nachlackierung; >300 — Spachtel | Links/rechts sowie Nachbarpaneele vergleichen |

| Stahl (Fe) | Dach | 70–120 | bis ~150–160 | >180 — Reparatur/Hagel; >300 — Spachtel | Ausreißer am Dach deuten oft auf Überschlag hin |

| Aluminium (Al) | Haube/Kotflügel/Tür | 60–110 | bis ~130–150 | >180 — Nachlackierung; >280 — Spachtel | Zeigt das Gerät „Fe“ an einer Alu-Haube → Teiltausch wahrscheinlich |

| — | Kunststoff (Stoßfänger u. ä.) | — | — | EM-Gerät misst nicht | Ultraschall nötig; Kosmetik an Kunststoff weniger kritisch |

Hinweis: Einzelne Nachlackierung = Verhandlungsspielraum. „Kette“ hoher Werte (Kotflügel+Tür+Säule) = Hinweis auf größeren Unfallschaden.

FAQ — häufige Fragen

Welchen Lackschichtdickenmesser soll ich kaufen?

Für Standardfälle ein elektromagnetisches Gerät für Stahl & Aluminium. Wenn du oft Kunststoff messen willst: Ultraschall-Variante.

Wie dick ist Werkslack?

Meist 90–160 µm auf Stahl, lokal bis ~180–200 µm. Auf Alu meist dünner. 300–500 µm sprechen für Spachtel.

Spachtel an Säulen/Schwellern – was nun?

Das ist ein starkes Unfallsignal. Wir empfehlen eine Geometrie-Tiefenprüfung; oft ist Abstand vom Kauf sinnvoll.

20 % Rabatt bei carVertical*

20 % Rabatt bei carVertical*

Die besten Hybride 2015–2025 auf dem deutschen Markt

Die besten Hybride 2015–2025 auf dem deutschen Markt